+ 86-181 0015 0701 + 86-181 0015 0701 info@slsmachinery.com

Vous êtes-vous déjà demandé comment sont créés les tuyaux incurvés dans les systèmes d’échappement des voitures, la plomberie des bâtiments ou les machines industrielles ? La réponse réside dans le cintrage des tuyaux, un processus de fabrication critique qui transforme les tuyaux métalliques droits en courbes et angles précis. Ce guide complet explore tout ce que vous devez savoir sur le processus de cintrage de tubes, des techniques fondamentales à la technologie CNC avancée et aux meilleures pratiques.

Le cintrage de tuyaux est le processus spécialisé consistant à remodeler des tuyaux ou des tubes droits pour obtenir des angles et des courbes spécifiques sans compromettre l'intégrité structurelle. En appliquant une force soigneusement contrôlée (et parfois de la chaleur), les tuyaux métalliques sont transformés en formes exactes nécessaires à diverses applications. Cette technique est fondamentale pour créer des systèmes de tuyauterie personnalisés qui franchissent les obstacles, s'intègrent dans des espaces restreints et créent des connexions efficaces.

Le processus de cintrage de tuyaux ne consiste pas simplement à forcer un tuyau à lui donner une nouvelle forme. Cela nécessite des calculs précis, une sélection d'équipement appropriée et une exécution compétente pour maintenir la section transversale, l'épaisseur de paroi et la résistance globale du tuyau.

L’importance du cintrage des tuyaux s’étend à pratiquement toutes les grandes industries. Dans la construction, les tuyaux coudés créent des systèmes CVC et des réseaux de plomberie efficaces. L'industrie automobile s'appuie sur le cintrage précis des tuyaux pour les systèmes d'échappement et les composants du châssis. Dans le secteur du pétrole et du gaz, les tuyaux coudés forment l’infrastructure des pipelines.

Principaux avantages du cintrage de tubes :

Rentabilité : élimine les joints et raccords multiples, réduisant ainsi les coûts de matériaux et de main d'œuvre

Intégrité structurelle : maintient le matériau continu sans points faibles dus au soudage

Prévention des fuites : moins de joints signifie moins de points de défaillance potentiels

Optimisation de l'espace : les virages personnalisés permettent de franchir les obstacles plus efficacement

Débit amélioré : les courbures douces créent moins de turbulences que les raccords à angle vif

Choisissez le cintrage de tuyaux quand :

Travailler avec des systèmes basse à moyenne pression

Les contraintes d'espace nécessitent un routage personnalisé

Minimiser les points de fuite est une priorité

Les caractéristiques d'écoulement fluide sont importantes

Choisissez des coudes soudés lorsque :

Travailler avec des systèmes à pression extrêmement élevée (> 1 500 PSI)

Les angles standards répondent aux exigences

Les faibles volumes de production ne justifient pas la configuration du pliage

Des modifications rapides sur le terrain sont nécessaires

Axe neutre : ligne centrale théorique dans la section transversale d'un tuyau qui subit une compression ou un allongement minimal lors du pliage. La préservation de cet axe permet de maintenir l’intégrité structurelle.

Rayon de courbure : mesure la distance entre la ligne centrale du coude et la ligne centrale du tuyau. Des rayons plus petits créent des courbures plus serrées mais augmentent le risque de défaillance. Généralement exprimé en multiples du diamètre du tuyau (2D, 3D, 5D).

Angle de courbure : le degré d'écart par rapport à la position droite d'origine. Les angles courants incluent 45°, 90° et 180°.

Épaisseur de paroi : Distance entre les surfaces intérieures et extérieures. Les murs plus épais offrent une plus grande résistance à l’effondrement mais nécessitent une plus grande force de flexion.

Ovalité : Distorsion transversale lors du pliage qui aplatit la forme circulaire. Une ovalité excessive (>8-10%) fragilise les tuyaux et provoque des problèmes d'étanchéité.

Retour élastique : tendance naturelle des tuyaux courbés à reprendre partiellement leur forme originale une fois la force supprimée. Les opérateurs compensent en se courbant légèrement.

Longueur de la tangente : Sections droites avant et après les virages. La plupart des opérations nécessitent 2 à 6 fois le diamètre du tuyau pour une bonne préhension.

Allongement sur le rayon extérieur : le matériau s'étire pour s'adapter à la nouvelle forme, créant une contrainte de traction pouvant provoquer un amincissement ou des fissures.

Compression sur le rayon intérieur : le matériau est forcé dans un espace plus petit, provoquant une contrainte de compression pouvant entraîner des plissements ou des flambages.

Équilibrage des forces : le succès nécessite d'équilibrer soigneusement ces forces opposées grâce à une sélection appropriée du rayon de courbure, à l'utilisation de mandrins, à des matrices de support externes et à un contrôle précis de la vitesse et de la force.

Tolérance de pliage (BA) : longueur supplémentaire nécessaire pour créer un pli, calculée comme :

BA = (π × Angle × (Rayon + K × Épaisseur)) / 180

Où K est généralement de 0,33 pour la plupart des métaux.

Déduction de pliage (BD) : compense la différence entre les dimensions extérieures et la longueur réelle du matériau :

BD = 2 × (R + T) × tan(θ/2) - BA

Des calculs précis évitent des erreurs coûteuses et garantissent un ajustement correct dans les assemblages.

L'industrie du cintrage de tubes utilise cinq méthodes distinctes, chacune présentant des avantages spécifiques et des applications idéales :

Type de matériau et propriétés

Dimensions des tuyaux (diamètre, épaisseur de paroi)

Rayon de courbure requis

Exigences de précision

Volume de production

Contraintes budgétaires

Le cintrage au mandrin utilise un support interne pour maintenir l’intégrité du tuyau pendant le formage. Un mandrin (tige métallique ou ensemble de billes liées) est inséré à l'intérieur du tuyau avant le pliage, fournissant un support interne crucial qui empêche les murs de s'effondrer ou de se froisser. Après pliage, le mandrin est soigneusement retiré, laissant une surface intérieure lisse et uniforme.

Applications idéales :

Systèmes d'échappement automobiles : les intérieurs lisses optimisent le débit et les performances

Composants structurels : Maintient une épaisseur de paroi uniforme pour les calculs de résistance

Meubles et rampes : produit des résultats cohérents et visuellement attrayants

Applications à rayon serré : Indispensable pour les rayons inférieurs à 3× le diamètre du tuyau

Tube à paroi mince : Empêche l'effondrement des murs de moins de 10 % du diamètre

Coûts d’équipement plus élevés et investissement dans les stocks de mandrins

Complexité d'installation nécessitant des compétences et de l'expérience

Exigences de maintenance pour l'inspection et le remplacement du mandrin

Temps de production supplémentaire pour l'insertion et le retrait

Limites de taille pour les tuyaux de très petit ou grand diamètre

Le cintrage par étirage rotatif utilise une matrice rotative pour tirer le tuyau autour d'une forme fixe, créant ainsi des cintrages précis et reproductibles. Le processus implique des éléments coordonnés :

Matrice de pliage : tourne pour dessiner le tuyau autour de sa circonférence

Matrice de serrage : saisit solidement le tuyau pour éviter tout glissement

Matrice de pression : Maintient la section circulaire pendant le pliage

Wiper Die : Empêche la formation de rides au point tangent

Mandrin (facultatif) : fournit un support interne supplémentaire

Mains courantes architecturales nécessitant des angles précis

Arceaux de sécurité automobiles pour équipements de sécurité

Systèmes de tuyauterie industrielle avec de nombreux coudes

Conduits CVC pour un flux d'air optimal

Fabrication de meubles avec des composants uniformes

Formes complexes avec plusieurs courbures sous différents angles

Avantages :

Précision et répétabilité exceptionnelles (±0,5° typique)

Excellente qualité de surface

Convient à une large gamme de matériaux

Efficace pour des volumes de production moyens à élevés

Limites :

Les matrices doivent être usinées pour chaque taille et rayon

Investissement initial important en outillage

Moins économique pour les travaux à faible volume

Peut nécessiter un mandrin pour les rayons serrés

Le cintrage par compression est la méthode la plus simple : presser le tuyau contre une matrice fixe en utilisant une force externe. Sans support interne, le tuyau est forcé à se mettre en forme par la seule pression externe, ce qui le rend rapide à mettre en place mais limite la précision.

Projets de construction de base et structures temporaires

Canalisation basse pression (irrigation agricole, drainage)

Cadres structurels et échafaudages

Courbes à grand rayon (diamètre 5× ou plus)

Projets à budget limité nécessitant un outillage minimal

Risque de déformation sans support interne

Précision limitée (±2° ou pire)

Problèmes de qualité de surface et marquage

Plissement et flambage sur le rayon intérieur

Variation excessive de l’épaisseur de la paroi

Le cintrage par rouleaux utilise trois ou quatre rouleaux pour former progressivement des tuyaux en courbes à grand rayon. Le tuyau passe à travers des rouleaux à plusieurs reprises, chaque passage appliquant une force de flexion incrémentielle. Cette approche progressive répartit progressivement les contraintes, permettant une déformation plastique douce sans fissuration.

Arches architecturales et caractéristiques du bâtiment

Poutres structurelles et fermes de toit courbées

Serpentins pour chauffage, refroidissement et échangeurs de chaleur

Conduites d'infrastructure de grand diamètre

Caractéristiques esthétiques et installations artistiques

Construction de réservoirs de stockage cylindriques

Impossible d'obtenir des rayons serrés (moins de 5 à 10 × diamètre)

Fini les déchets nécessitant un surplus de matière

Compétence de l'opérateur dépendant pour la cohérence

Incohérence potentielle du rayon sur la longueur du tuyau

Précision limitée par rapport aux méthodes d'étirage rotatif

Rebond important nécessitant une compensation

Le pliage par induction thermique utilise un chauffage localisé pour rendre le matériau flexible pour un formage contrôlé. Une bobine d'induction chauffe une bande étroite (1 à 2 pouces) à 850-1 050 °C pour l'acier, puis la force mécanique plie le matériau ramolli autour d'un bras à rayon fixe. Un refroidissement contrôlé suit immédiatement, garantissant des propriétés matérielles appropriées.

Idéal pour :

Pipelines de grand diamètre (24+ pouces, jusqu'à 100 pouces)

Matériaux à haute résistance résistant au formage à froid

Tuyauterie pétrochimique pour raffineries

Production d'électricité, transport de vapeur et d'eau

Projets d'infrastructures et systèmes municipaux

Construction navale pour grands navires

Acier au carbone (le plus courant)

Acier inoxydable (nuances austénitiques et duplex)

Aciers alliés (chrome-molybdène pour service à haute température)

Aluminium (nécessite un contrôle minutieux de la température)

Alliages exotiques (Inconel, Monel, titane)

Contrôle de la température : Une gestion précise évite les changements de propriété

Gestion du refroidissement : critique pour les propriétés finales du matériau

Expertise de l'opérateur : nécessite des opérateurs qualifiés et expérimentés

Exigences de temps : 30 à 60+ minutes pour les grands virages

Assurance qualité : inspection après pliage et tests de matériaux essentiels

Les cintreuses de tubes CNC (Computer Numerical Control) combinent une mécanique de précision avec un contrôle informatique avancé pour automatiser l'ensemble du processus de cintrage de tubes. Ces systèmes éliminent les erreurs humaines, augmentent considérablement la vitesse de production et permettent de produire des composants tridimensionnels complexes impossibles à produire manuellement.

Avantages clés :

Précision : Précision entre ±0,1° et ±0,5 mm

Répétabilité : Pièces identiques indéfiniment

Complexité : Plusieurs pliages dans différents plans automatiquement

Efficacité : le fonctionnement automatisé augmente le débit

Assurance qualité : Détection des erreurs en temps réel

Composants mécaniques de base :

Cadre de lit : Fondation rigide fournissant des références de montage précises

Matrice de cintrage : définit le rayon de courbure et sécurise le tuyau

Matrice de pression : empêche le froissement et maintient la section transversale

Système de mandrin : support interne pour les courbures à rayon serré

Bras de pliage : actionneur principal tournant pour former un coude

Alimentation servocommandée (axe X) : positionnement longitudinal précis

Rotation du tube (axe Y) : permet des courbures multi-plans

Systèmes de contrôle :

Contrôleur CNC de haute précision coordonnant tous les mouvements

Systèmes d'asservissement hydrauliques ou électriques

Dispositifs de mesure de sécurité et verrouillages

Interface utilisateur à écran tactile

Les cadres de lit de haute qualité sont constitués de plaques d'acier à haute résistance soudées dans des structures rigides de type caisson avec un renfort nervuré dense. L'usinage de précision et le traitement anti-stress créent une base stable qui minimise les vibrations, maintient l'alignement et garantit une précision à long terme.

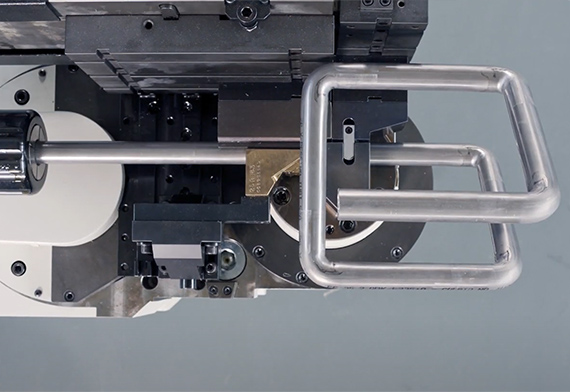

L'ensemble de tête de cintrage contient des composants qui forment physiquement le tuyau sous contrôle CNC unifié :

Matrice de pliage et bras : travaillez ensemble pour la déformation en rotation

Matrice de serrage : Sécurise le tube en évitant tout glissement

Matrice de pression : Supprime les rides en conservant la forme

Mandrin : Fournit un support interne empêchant l'effondrement

Matrice d'essuie-glace : Lisse le rayon intérieur en évitant les rides

Unités de guidage : Maintenir l'alignement tout au long du processus

1. Simulation de traitement 3D en temps réel :

Aperçu visuel avant pliage physique

Prédiction des interférences et des erreurs

Élimination des coûts d’essais et d’erreurs

Résolution de problèmes virtuels

2. Fonction de stockage multi-programmes :

Sauvegarde et récupération du programme en un seul clic

Gestion facile des bons de travail

Changement rapide des tâches de production

Sauvegarde et partage de programmes numériques

3. Interface utilisateur intuitive :

Fonctionnement par écran tactile avec programmation graphique

Paramétrage rapide sans connaissances spécialisées

Courbe d’apprentissage considérablement réduite

Prévention des erreurs grâce à une vérification intelligente

Cintreuses de tubes CNC : Systèmes polyvalents à usage général

Cintreuses de tubes automatiques : Entièrement automatisées avec manutention des matériaux

Cintreuses de tubes à mandrin : Haute qualité interne pour les systèmes d'échappement

Cintreuses de tubes en acier : robustes pour les applications à haute résistance

Cintreuses de tubes profilés : Capacité de tubes carrés et rectangulaires

Cintreuses de tubes hydrauliques : Opérations de formage lourdes

Systèmes de servomoteurs électriques : fonctionnement efficace, propre et précis

Matrices de façonnage extérieur :

Matrice de pliage : définit le rayon avec une rainure trempée et polie

Matrice de serrage : Se fixe avec un profil adapté

Matrice de pression : maintient la section transversale avec une force réglable

Wiper Die : Prévient les rides grâce à une géométrie précise

Mandrins de support internes :

Ball-Style : Segments articulés pour courbures complexes

Style tuyau flexible : noyau en polymère pour courbes standard

Conçu sur mesure : spécifique à l'application pour les géométries spécialisées

L'adaptation précise des matrices et des mandrins aux dimensions des tuyaux est essentielle pour obtenir des résultats de haute précision et sans défauts.

Précision et Qualité :

Précision exceptionnelle pour les géométries complexes

Répétabilité constante tout au long de la production

Élimination de l'erreur humaine

Composants prêts à la production

Améliorations de l'efficacité :

Le traitement automatisé réduit les coûts de main-d'œuvre

Des cycles de production plus rapides

Réduction des déchets de matériaux

Temps de configuration réduit

Avantages de la flexibilité :

Programmation facile pour divers projets

Changement rapide entre les spécifications

Composants 3D complexes dans des configurations uniques

Évolutif du prototype à la production de masse

Sélection des matériaux : Tenez compte de la pression nominale, de la résistance à la corrosion, de la plage de température, des exigences de résistance et de la formabilité.

Nettoyage : Enlever l'huile, la graisse, la saleté, le tartre et la rouille. Assurer un séchage complet avant de plier.

Marquage : utilisez des marqueurs permanents ou des lignes de traçage pour indiquer les emplacements, les directions et les angles des pliages à partir de points de référence cohérents.

Inspection : Rejeter les tuyaux présentant des fissures, des bosses, des rayures profondes, de la corrosion ou des défauts de soudure qui pourraient se propager lors du pliage.

Calibrage de l'équipement : ajustez la vitesse de pliage, la force, la sélection du mandrin, la sélection de la matrice et la force de la matrice de pression en fonction du type de matériau.

Fixation : Utiliser des colliers adéquats avec une répartition uniforme de la pression. Vérifiez que le tuyau est bien en place et ne glissera pas pendant le fonctionnement.

Formule de tolérance de pliage : BA = (π × θ × (R + K × T)) / 180

Où K = 0,33 pour la plupart des métaux (0,35-0,40 pour les matériaux mous, 0,30-0,33 pour les matériaux durs).

Formule de déduction de courbure : BD = 2 × (R + T) × tan(θ/2) - BA

Application pratique : Pour un coude à 90° dans un tuyau en acier de 2' de diamètre (paroi de 0,154') avec un rayon d'axe de 3' :

Rayon intérieur = 2'

BA = 3,168'

BD = 1,14'

Longueur de coupe = Jambe1 + Jambe2 - BD

Utilisez des tableaux de pliage ou des outils logiciels pour des calculs plus rapides et sans erreur.

Sélection des outils : faites correspondre la matrice de cintrage, la matrice de serrage, la matrice de pression, la matrice d'essuie-glace et le mandrin au diamètre du tuyau et aux spécifications de courbure.

Ajustements mécaniques : réglez la pression de serrage, la force de la matrice de pression, la force de flexion et les réglages de position (position zéro, emplacement de la matrice d'essuyage, profondeur du mandrin).

Configuration CNC : entrez le type de matériau, les dimensions du tuyau et les spécifications de pliage. Le logiciel calcule automatiquement les paramètres et affiche la simulation 3D pour vérification.

Test de fonctionnement : utilisez des déchets pour le premier cycle à vitesse réduite. Vérifiez tous les mouvements, recherchez les défauts et mesurez la précision avant la production.

Alignement :

Positionner le repère de pliage au point de référence de la machine

Définir l'orientation de rotation pour les plis multi-plans

Vérifier la rectitude et le support adéquat pour les tuyaux longs

Insertion du mandrin :

Lubrifier si nécessaire

Insérer à la profondeur appropriée (1 à 2 diamètres au-delà du point tangent)

Vérifier l'insertion complète et la position sécurisée

Vérifications finales :

Confirmer tous les alignements

Vérifier un serrage adéquat

Vérifier les dégagements des outils

Vérifiez l’angle de rotation

Surveillance des processus :

Suivre les procédures d'exploitation spécifiques à la machine

Maintenir une vitesse constante (CNC automatique, manuel nécessite un contrôle)

Surveiller les dynamomètres dans une plage acceptable

Surveillez les rides, l'aplatissement ou le marquage de la surface

Écoutez les sons inhabituels indiquant des problèmes

Prévention des défauts :

Utilisez un mandrin et un outillage approprié pour les rayons serrés

Appliquer une force de pression adéquate

Utilisez des vitesses plus lentes pour les matériaux problématiques

Réduisez la pression de serrage pour éviter les marquages tout en conservant l'adhérence

Désengagement sécurisé :

Relâchez toute pression avant de desserrer les colliers

Retirez le mandrin lentement, en surveillant la reliure

Tuyau de support lorsque les colliers se relâchent

Placer sur une surface rembourrée pour éviter tout dommage

Springback : Mesurez l’angle réel et comparez-le à la cible. Les machines CNC incluent une compensation automatique ; les machines manuelles nécessitent un cintrage excessif selon la quantité attendue (3-5° typique pour l'acier, 8-12° pour l'acier inoxydable).

Sécurité : Porter des EPI (lunettes de sécurité, gants, bottes à embout d'acier). Surveillez les arêtes vives, les points de pincement, le poids, les surfaces chaudes et la force de rappel.

Vitesse uniforme : une vitesse de pliage constante permet un flux de matériau constant, minimise les effets de chauffage et empêche le marquage des outils. La vitesse variable crée une répartition irrégulière des contraintes provoquant des irrégularités de surface.

Contrôle de force : surveillez la force de flexion en temps réel. Une force excessive provoque une flexion excessive, des plissements, un aplatissement, des fissures et une fatigue du matériau. Commencez avec des paramètres conservateurs et augmentez-les uniquement si nécessaire.

Avantages de l'automatisation : élimine la variabilité humaine, fournit un contrôle de précision avec une réponse en millisecondes, s'adapte automatiquement aux variations des matériaux et documente chaque opération.

Inspection visuelle :

Examiner les rides, fissures, aplatissements, marques d'outils

Évaluer l’uniformité de l’épaisseur des parois

Vérifier l'alignement et les longueurs tangentes adéquates

Documenter les défauts photographiquement

Mesure d'angle :

Rapporteurs : précision de ±0,5 °

Mesureurs d'angle numériques : précision de ±0,1°

CMM : ±0,01° pour les applications critiques

Tolérances acceptables : ±1-2° standard, ±0,5° précision, ±0,1° critique

Vérification de l'ovalité :

Mesurer les diamètres maximum et minimum

Calculer : Ovalité % = ((Dmax - Dmin) / Nominal) × 100

Limites acceptables : 8 à 10 % en général, 5 à 8 % en systèmes sous pression, 3 à 5 % en critique

Tests après flexion (si nécessaire) :

Essais de pression hydrostatique ou pneumatique

Tests de charge structurelle

CND (ultrasons, radiographies, magnétoscopie, ressuage)

Documentation : incluez le numéro de pièce, les spécifications du matériau, la taille du tuyau, les spécifications de courbure, les mesures réelles, l'ovalité, les résultats de l'inspection visuelle, les résultats des tests, le nom/la date de l'inspecteur et la décision d'acceptation/rejet.

Acier : Excellente ductilité, rayon minimum de 1,5× diamètre, retour élastique modéré (3-5°), peut nécessiter un mandrin pour les rayons serrés.

Aluminium : Varie selon les séries : 1 000/3 000 très souple, 5 000 bonne formabilité avec résistance, 6 000 formabilité modérée, 7 000 formabilité limitée. Plus doux que l'acier, adhère à l'outillage, se raye facilement.

Acier inoxydable : Durcit considérablement, nécessite une force plus importante, retour élastique important (8-12°), grippage des outils nécessitant une lubrification, matériau coûteux rendant les erreurs coûteuses.

Alliages exotiques (Titane, Inconel, Monel) : Excellente résistance, difficiles à plier à froid, écrouissage rapide, nécessitent souvent un pliage par induction thermique, outillage spécialisé nécessaire, extrêmement coûteux.

Rapports standards :

Conservateur (3× diamètre) : Convient à tous les matériaux, contrainte minimale

Standard (1,5× diamètre) : Le plus courant, correspond aux coudes à long rayon

Serré (1× diamètre) : Nécessite un outillage spécialisé, nécessite toujours un mandrin

Variations de matériaux :

Matériaux ductiles (cuivre tendre, aluminium recuit) : 1× diamètre possible

Ductilité moyenne (acier doux, laiton) : 1,5 × diamètre typique

Faible ductilité (acier inoxydable dur, HSLA) : 2 à 3 × diamètre requis

Conséquences des violations : Froissement, aplatissement, fissuration, amincissement excessif des parois, endommagement des outillages.

ASME B31.1 (Power Piping) : diamètre minimum de 5 × pour les coudes sur site, définit les limites d'amincissement des parois, nécessite une qualification de procédure.

ASME B31.3 (Tuyauterie de processus) : Permet un diamètre minimum de 3 ×, une ovalité maximale de 8 %, spécifie les exigences d'épaisseur de paroi.

EN 13480 (Normes européennes) : Similaire à l'ASME avec des dimensions métriques, requise pour le marquage CE.

Principales limites :

Ovalité : 8% maximum typique

Amincissement des parois : réduction maximale de 12,5 à 15 %

Surface : exempte de fissures visibles, transitions douces

Plages acceptables :

Commercial : angle ±1-2°, rayon ±5-10 %, longueur ±3-5 mm

Précision : angle de ±0,5°, rayon de ±2-3 %, longueur de ±1-2 mm

Architectural : ±0,25° pour une cohérence visuelle

Critique : Comme spécifié par l'ingénieur, souvent ±0,5° ou plus

CNC vs Manuel : La CNC atteint ±0,5° en routine (±0,1° possible) ; le manuel atteint ±1-2° avec des opérateurs qualifiés mais sujet à la fatigue et aux variations.

Rides : plis sur le rayon intérieur causés par un support inadéquat, une compression excessive, une mauvaise position de la matrice d'essuyage ou un rayon trop serré. Prévention : utiliser le mandrin, positionner correctement la matrice d'essuyage, sélectionner un rayon plus grand, appliquer une force de pression adéquate.

Fissuration : apparaît sur le rayon extérieur en raison d'un excès de ductilité, de défauts existants, d'un rayon trop serré ou d'un matériau écroui. Prévention : Choisir des matériaux ayant une ductilité adéquate, rechercher les défauts, utiliser des rayons appropriés, recuire les matériaux écrouis.

Effondrement : les murs s'effondrent vers l'intérieur en raison d'un manque de support interne ou d'un rayon trop serré. Prévention : Utiliser des mandrins pour parois minces (<10% de DO), vérifier la taille et la position du mandrin.

Angles inexacts : Causés par une compensation de retour élastique inadéquate, un glissement du tuyau, un outillage usé ou un calibrage incorrect. Prévention : Bien compenser le retour élastique, assurer un serrage adéquat, entretenir l'outillage, calibrer régulièrement.

Paramètres de réglage :

Rides : réduire la vitesse, augmenter la force de pression, vérifier la matrice d'essuie-glace

Fissuration : réduire la vitesse, vérifier la ductilité du matériau, vérifier le rayon

Aplatissement : augmentez la force de la matrice de pression, ajoutez/agrandissez le mandrin

Retour élastique : augmente la compensation de flexion excessive, documente le retour élastique réel

Mesures préventives :

Entretien régulier et inspection des outillages

Formation complète des opérateurs

Documentation détaillée du processus

Inspection de première partie pour chaque cycle de production

Contrôle statistique des processus pour la détection des tendances

Comment calculer le cintrage des tuyaux ? Utilisez la tolérance de pliage : BA = (π × Angle × (Rayon + K × Épaisseur)) / 180, où K ≈ 0,33. Calculer la déduction de courbure : BD = 2 × (R + T) × tan(θ/2) - BA. Longueur de coupe = Leg1 + Leg2 - BD.

Quel est le rayon de courbure minimum ? Généralement 1,5 à 3 × diamètre extérieur. Les matériaux souples peuvent atteindre 1 × diamètre ; les matériaux durs nécessitent un diamètre de 2 à 3 ×. L'épaisseur des parois et l'outillage affectent les minimums.

Comment réaliser un virage à 90 degrés ? Marquez l'emplacement, nettoyez le tuyau, calculez la longueur de coupe, sélectionnez la matrice appropriée, installez le mandrin si nécessaire, fixez le tuyau, compensez le retour élastique (courbure excessive de 3 à 5°), exécutez le pliage, mesurez l'angle réel.

Quelle est la règle du virage à 360 degrés ? Crée un cercle complet pour les bobines, les boucles d'expansion ou pour gagner de la place. Utilisez le plus souvent le pliage par rouleaux. Tenez compte du retour élastique sur toute la circonférence.

Quelle est l’épaisseur minimale des murs ? Règle générale : 10 % du diamètre extérieur pour le cintrage à froid sans mandrin. Avec un support de mandrin, les parois peuvent être aussi fines que 3 à 5 % de leur diamètre.

Quel processus est le plus simple ? Cintrage par compression : équipement minimal, pas d'outillage complexe, installation facile, faible investissement. Idéal pour les applications non critiques à grand rayon. Une mauvaise précision limite l’utilisation.

Quels matériaux peuvent être pliés ? Acier au carbone, acier inoxydable, acier allié, aluminium (toutes séries), cuivre, laiton, bronze, titane, Inconel, Monel et la plupart des tuyaux métalliques avec des techniques appropriées.

Combien de temps prend le pliage ? Manuel : 2 à 15 minutes par virage. CNC : 30 secondes à 10 minutes selon la complexité. Chaleur induction : 30 minutes à 3 heures. Le temps d'installation varie : CNC 1 à 5 minutes, manuel 15 à 30 minutes.

Le processus de cintrage des tuyaux transforme les tuyaux droits en courbes précises essentielles à d’innombrables applications dans tous les secteurs. Des méthodes manuelles à l’automatisation CNC avancée, un pliage réussi combine la science des matériaux, l’ingénierie de précision et un savoir-faire artisanal qualifié.

Facteurs clés de succès : une bonne préparation, des calculs précis, un outillage approprié, un contrôle du processus grâce à une vitesse et une force constantes, une inspection de qualité approfondie et la conformité aux normes de l'industrie.

Avantage technologique : le cintrage de tubes CNC offre une précision de ± 0,1°, une répétabilité garantissant des pièces identiques, une efficacité réduisant les temps de cycle de 50 à 80 % et une qualité grâce à l'élimination des erreurs.

Pour les projets complexes, consultez des spécialistes professionnels du cintrage de tuyaux qui offrent une expertise, des équipements spécialisés, de vastes bibliothèques d'outils, des processus certifiés et une assistance technique. La technologie CNC moderne offre simulation, optimisation, documentation complète et exigences de compétences réduites, offrant un retour sur investissement grâce à une réduction des rebuts, une production plus rapide, une qualité améliorée et une compétitivité accrue.

Prêt à transformer vos capacités de cintrage de tuyaux ? Contactez SLS Machinery dès aujourd'hui pour découvrir comment nos cintreuses de tubes CNC avancées offrent une précision, une efficacité et une fiabilité exceptionnelles pour vos besoins de fabrication.